ਜਦੋਂ ਅਸੀਂ ਥ੍ਰੈੱਡਾਂ ਨੂੰ ਟੈਪ ਕਰਦੇ ਹਾਂ, ਤੁਹਾਡੇ ਲਈ ਚੁਣਨ ਲਈ ਕਈ ਕਿਸਮਾਂ ਦੀਆਂ ਟੂਟੀਆਂ ਹੁੰਦੀਆਂ ਹਨ।ਅਸੀਂ ਉਨ੍ਹਾਂ ਨੂੰ ਕਿਵੇਂ ਚੁਣ ਸਕਦੇ ਹਾਂ?ਜਿਵੇਂ ਕਿ ਸਖ਼ਤ ਸਟੀਲ ਨੂੰ ਟੈਪ ਕਰਨਾ, ਕੱਚੇ ਲੋਹੇ ਨੂੰ ਟੇਪ ਕਰਨਾ, ਜਾਂ ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਟੇਪ ਕਰਨਾ, ਸਾਨੂੰ ਕਿਵੇਂ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ?

ਹਾਂ, ਉਹ ਸਾਰੇ ਥਰਿੱਡਾਂ ਨੂੰ ਟੈਪ ਕਰਨ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ, ਪਰ ਇੱਕ ਢੁਕਵੀਂ ਟੂਟੀ ਦੀ ਚੋਣ ਕਰਨ ਲਈ ਤੁਹਾਡੇ ਵਰਕਪੀਸ ਅਤੇ ਕੰਮ ਕਰਨ ਦੀਆਂ ਸਥਿਤੀਆਂ ਨੂੰ ਸਮਝਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਵਰਕਪੀਸ ਦੀ ਪ੍ਰਕਿਰਿਆ ਕੀਤੀ ਜਾ ਰਹੀ ਸਮੱਗਰੀ, ਧਾਗੇ ਦੇ ਹੇਠਲੇ ਮੋਰੀ ਦਾ ਆਕਾਰ ਅਤੇ ਡੂੰਘਾਈ, ਅਤੇ ਕੀ ਇਸ ਵਿੱਚ ਦਖਲ ਹੈ, ਤੁਹਾਡੀ ਪ੍ਰੋਸੈਸਿੰਗ ਨੂੰ ਹੋਰ ਕੁਸ਼ਲ ਅਤੇ ਕੁਸ਼ਲ ਬਣਾਉਣ ਲਈ।

ਵਰਗੀਕਰਨ ਨੂੰ ਮੁੱਖ ਤੌਰ 'ਤੇ ਦਿੱਖ ਅਤੇ ਬਣਤਰ ਦੇ ਆਧਾਰ 'ਤੇ ਹੇਠ ਲਿਖੀਆਂ ਦੋ ਸ਼੍ਰੇਣੀਆਂ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ:

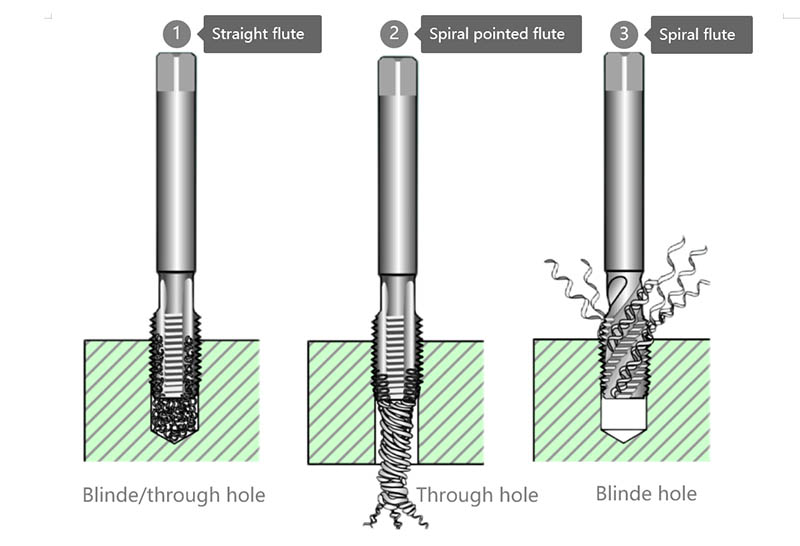

1.ਸਿੱਧੀ ਬੰਸਰੀ ਟੂਟੀ: ਅਤੇ ਅੰਨ੍ਹੇ ਛੇਕ ਦੁਆਰਾ ਪ੍ਰੋਸੈਸਿੰਗ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।ਟੂਟੀ ਦੇ ਨਾਲੀ ਵਿੱਚ ਆਇਰਨ ਚਿਪਸ ਮੌਜੂਦ ਹਨ, ਅਤੇ ਪ੍ਰੋਸੈਸਡ ਧਾਗੇ ਦੀ ਗੁਣਵੱਤਾ ਉੱਚੀ ਨਹੀਂ ਹੈ।ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਛੋਟੀ ਚਿੱਪ ਸਮੱਗਰੀ, ਜਿਵੇਂ ਕਿ ਸਲੇਟੀ ਕਾਸਟ ਆਇਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

2.ਸਪਿਰਲ ਪੁਆਇੰਟਡ ਟੈਪ: ਆਮ ਤੌਰ 'ਤੇ 3D~3.5D ਤੱਕ ਦੀ ਲੰਬਾਈ ਤੋਂ ਵਿਆਸ ਦੇ ਅਨੁਪਾਤ ਦੇ ਨਾਲ, ਸਿਰਫ ਛੇਕ ਦੁਆਰਾ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਲੋਹੇ ਦੀਆਂ ਚਿੱਪਾਂ ਨੂੰ ਹੇਠਾਂ ਵੱਲ ਡਿਸਚਾਰਜ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਘੱਟ ਕੱਟਣ ਵਾਲਾ ਟਾਰਕ, ਅਤੇ ਪ੍ਰੋਸੈਸ ਕੀਤੇ ਧਾਗੇ ਦੀ ਉੱਚ ਪੱਧਰੀ ਗੁਣਵੱਤਾ।ਇਸ ਨੂੰ ਐਜ ਐਂਗਲ ਟੈਪ ਜਾਂ ਟਿਪ ਟੈਪ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।

ਕੱਟਣ ਵੇਲੇ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਜ਼ਰੂਰੀ ਹੁੰਦਾ ਹੈ ਕਿ ਸਾਰੇ ਕੱਟਣ ਵਾਲੇ ਹਿੱਸੇ ਪ੍ਰਵੇਸ਼ ਕੀਤੇ ਗਏ ਹਨ, ਨਹੀਂ ਤਾਂ ਦੰਦ ਟੁੱਟ ਸਕਦੇ ਹਨ।

3.ਸਪਿਰਲ ਬੰਸਰੀ ਟੂਟੀ: 3D ਤੋਂ ਘੱਟ ਜਾਂ ਬਰਾਬਰ ਦੀ ਮੋਰੀ ਡੂੰਘਾਈ ਵਾਲੇ ਅੰਨ੍ਹੇ ਮੋਰੀ ਦੀ ਪ੍ਰਕਿਰਿਆ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।ਆਇਰਨ ਚਿਪਸ ਨੂੰ ਸਪਿਰਲ ਗਰੋਵ ਦੇ ਨਾਲ ਡਿਸਚਾਰਜ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਧਾਗੇ ਦੀ ਉੱਚ ਪੱਧਰੀ ਗੁਣਵੱਤਾ ਹੁੰਦੀ ਹੈ।

10-20 ° ਸਪਿਰਲ ਐਂਗਲ ਟੈਪ ਥਰਿੱਡ ਡੂੰਘਾਈ ਨੂੰ 2D ਤੱਕ ਪ੍ਰਕਿਰਿਆ ਕਰ ਸਕਦਾ ਹੈ;28-40 ° ਸਪਿਰਲ ਐਂਗਲ ਟੈਪ ਥਰਿੱਡ ਡੂੰਘਾਈ ਨੂੰ 3D ਤੱਕ ਪ੍ਰਕਿਰਿਆ ਕਰ ਸਕਦਾ ਹੈ;50 ° ਸਪਿਰਲ ਐਂਗਲ ਟੈਪ 3.5D (ਵਿਸ਼ੇਸ਼ ਕੰਮ ਕਰਨ ਵਾਲੀ ਸਥਿਤੀ 4D) ਤੱਕ ਥਰਿੱਡ ਡੂੰਘਾਈ 'ਤੇ ਪ੍ਰਕਿਰਿਆ ਕਰ ਸਕਦਾ ਹੈ।

ਕਈ ਵਾਰ (ਸਖਤ ਸਮੱਗਰੀ, ਵੱਡੇ ਦੰਦਾਂ ਦੇ ਪਿੱਚ, ਆਦਿ), ਵਧੀਆ ਦੰਦਾਂ ਦੀ ਨੋਕ ਦੀ ਮਜ਼ਬੂਤੀ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ, ਸਪਿਰਲ ਬੰਸਰੀ ਦੀਆਂ ਟੂਟੀਆਂ ਨੂੰ ਛੇਕ ਰਾਹੀਂ ਪ੍ਰਕਿਰਿਆ ਕਰਨ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

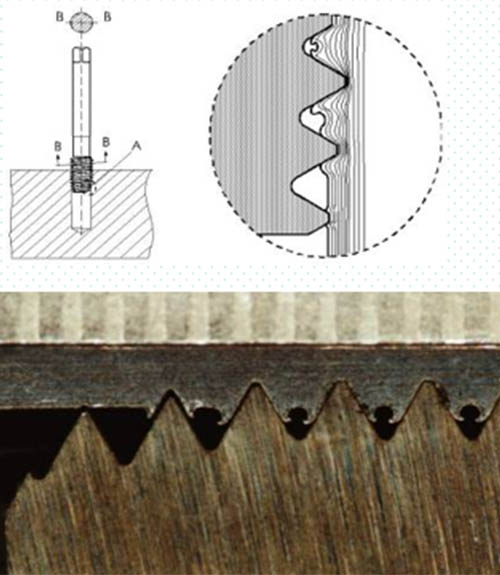

ਟੂਟੀਆਂ ਬਣਾਉਣਾ ਵੀ ਕਹਿੰਦੇ ਹਨਬੰਸਰੀ ਰਹਿਤ ਟੂਟੀ,ਰੋਲਿੰਗ ਟੈਪ

ਇਹ ਛੇਕ ਅਤੇ ਅੰਨ੍ਹੇ ਛੇਕ ਦੁਆਰਾ ਪ੍ਰਕਿਰਿਆ ਕਰਨ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਸਮੱਗਰੀ ਦੇ ਪਲਾਸਟਿਕ ਵਿਗਾੜ ਦੁਆਰਾ ਦੰਦਾਂ ਦੇ ਆਕਾਰ ਬਣਾਉਣ ਲਈ, ਅਤੇ ਸਿਰਫ ਪਲਾਸਟਿਕ ਸਮੱਗਰੀ ਦੀ ਪ੍ਰਕਿਰਿਆ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਇੱਕ ਫਾਰਮ ਟੈਪ ਨਾਲ ਬਾਹਰ ਕੱਢੇ ਗਏ ਧਾਗੇ ਦੀ ਸਤਹ ਦੀ ਨਿਰਵਿਘਨਤਾ ਸੰਪੂਰਣ ਹੈ, ਧਾਗੇ ਦੇ ਧਾਤ ਦੇ ਰੇਸ਼ੇ ਟੁੱਟਦੇ ਨਹੀਂ ਹਨ, ਅਤੇ ਸਤ੍ਹਾ 'ਤੇ ਇੱਕ ਠੰਡੀ ਸਖ਼ਤ ਪਰਤ ਬਣ ਜਾਂਦੀ ਹੈ, ਜੋ ਧਾਗੇ ਦੀ ਤਾਕਤ ਅਤੇ ਪਹਿਨਣ ਦੇ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਸੁਧਾਰ ਸਕਦੀ ਹੈ।

ਸਾਰੀਆਂ ਟੂਟੀਆਂ ਵਿੱਚੋਂ, ਥਰਿੱਡ ਬਣਾਉਣਾ ਸਭ ਤੋਂ ਵੱਧ ਸੰਪੂਰਣ ਹਨ, ਸਭ ਤੋਂ ਉੱਚੀ ਤਣਾਅ ਵਾਲੀ ਤਾਕਤ ਅਤੇ ਧਾਗੇ ਦੀ ਯੋਗਤਾ ਦਰ ਦੇ ਨਾਲ, ਬਸ਼ਰਤੇ ਕਿ ਹੇਠਲੇ ਮੋਰੀ ਦਾ ਵਿਆਸ ਢੁਕਵਾਂ ਹੋਵੇ।

ਮੁੱਖ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ:

1. ਥਰਿੱਡਾਂ ਦੀ ਪ੍ਰਕਿਰਿਆ ਕਰਨ ਲਈ ਵਰਕਪੀਸ ਦੇ ਪਲਾਸਟਿਕ ਵਿਕਾਰ ਦੀ ਵਰਤੋਂ ਕਰੋ;

2. ਟੂਟੀ ਵਿੱਚ ਇੱਕ ਵੱਡਾ ਕਰਾਸ-ਵਿਭਾਗੀ ਖੇਤਰ, ਉੱਚ ਤਾਕਤ ਹੈ, ਅਤੇ ਆਸਾਨੀ ਨਾਲ ਟੁੱਟਿਆ ਨਹੀਂ ਹੈ;

3. ਕੱਟਣ ਦੀ ਗਤੀ ਕੱਟਣ ਵਾਲੀ ਟੂਟੀ ਤੋਂ ਵੱਧ ਹੋ ਸਕਦੀ ਹੈ, ਅਤੇ ਉਤਪਾਦਕਤਾ ਵੀ ਇਸ ਅਨੁਸਾਰ ਵਧਦੀ ਹੈ;

4. ਕੋਲਡ ਐਕਸਟਰਿਊਸ਼ਨ ਪ੍ਰੋਸੈਸਿੰਗ ਦੇ ਕਾਰਨ, ਪ੍ਰੋਸੈਸਡ ਥਰਿੱਡ ਸਤਹ ਦੀਆਂ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਿੱਚ ਸੁਧਾਰ ਕੀਤਾ ਗਿਆ ਹੈ, ਸਤਹ ਦੀ ਖੁਰਦਰੀ ਉੱਚ ਹੈ, ਅਤੇ ਥਰਿੱਡ ਦੀ ਤਾਕਤ, ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਵਿੱਚ ਸੁਧਾਰ ਕੀਤਾ ਗਿਆ ਹੈ;

5. ਚਿਪ ਮੁਕਤ ਪ੍ਰੋਸੈਸਿੰਗ।

ਇਸ ਦੀਆਂ ਕਮੀਆਂ ਹਨ:

ਸਿਰਫ ਪਲਾਸਟਿਕ ਸਮੱਗਰੀ ਦੀ ਪ੍ਰਕਿਰਿਆ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ;

ਦੋ ਢਾਂਚਾਗਤ ਰੂਪ ਹਨ:

1. ਨਾਨ ਆਇਲ ਗਰੂਵ ਬਣਾਉਣ ਵਾਲੀ ਟੂਟੀ ਸਿਰਫ ਅੰਨ੍ਹੇ ਮੋਰੀ ਲੰਬਕਾਰੀ ਜੋੜ ਦੀ ਕੰਮ ਕਰਨ ਵਾਲੀ ਸਥਿਤੀ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ;

2 ਆਇਲ ਗਰੂਵ ਬਣਾਉਣ ਵਾਲੀਆਂ ਟੂਟੀਆਂ ਸਾਰੀਆਂ ਕੰਮਕਾਜੀ ਸਥਿਤੀਆਂ ਲਈ ਢੁਕਵੀਆਂ ਹੁੰਦੀਆਂ ਹਨ, ਪਰ ਆਮ ਤੌਰ 'ਤੇ ਉਤਪਾਦਨ ਦੀਆਂ ਮੁਸ਼ਕਲਾਂ ਕਾਰਨ ਛੋਟੇ ਵਿਆਸ ਵਾਲੇ ਟੂਟੀਆਂ ਨੂੰ ਤੇਲ ਦੇ ਨਾਲਿਆਂ ਨਾਲ ਨਹੀਂ ਡਿਜ਼ਾਇਨ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

ਪੋਸਟ ਟਾਈਮ: ਅਕਤੂਬਰ-11-2023