ਹੋਲ ਪ੍ਰੋਸੈਸਿੰਗ ਕਾਰਨ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪਰਿਭਾਸ਼ਿਤ ਕਰਨਾ ਅਸਲ ਵਿੱਚ ਮੁਸ਼ਕਲ ਹੈ

ਜੇਕਰ ਮੋਰੀ ਵਿੱਚ ਸਖ਼ਤ ਸਹਿਣਸ਼ੀਲਤਾ ਜਾਂ ਸਤਹ ਮੁਕੰਮਲ ਹੋਣ ਦੀਆਂ ਲੋੜਾਂ ਹਨ, ਤਾਂ ਸੈਕੰਡਰੀ ਪ੍ਰੋਸੈਸਿੰਗ ਜਿਵੇਂ ਕਿ ਬੋਰਿੰਗ ਜਾਂ ਰੀਮਿੰਗ ਆਮ ਤੌਰ 'ਤੇ ਅੰਤਮ ਮਸ਼ੀਨਿੰਗ ਆਕਾਰ ਤੱਕ ਮੋਰੀ ਨੂੰ ਪੂਰਾ ਕਰਦੀ ਹੈ।ਇਹਨਾਂ ਮਾਮਲਿਆਂ ਵਿੱਚ, ਇੱਕ ਡ੍ਰਿਲ ਬਿੱਟ ਦਾ ਮੁੱਖ ਮੁੱਲ ਜਿੰਨੀ ਜਲਦੀ ਹੋ ਸਕੇ ਵੱਧ ਤੋਂ ਵੱਧ ਛੇਕਾਂ ਨੂੰ ਡ੍ਰਿਲ ਕਰਨਾ ਹੋ ਸਕਦਾ ਹੈ, ਅਤੇ ਉਪਭੋਗਤਾ ਕੀ ਦੇਖ ਸਕਦੇ ਹਨ ਕਿ ਸਥਿਤੀ ਸਹੀ ਹੈ ਜਾਂ ਨਹੀਂ।

ਪਰ ਅਜਿਹਾ ਹਮੇਸ਼ਾ ਨਹੀਂ ਹੁੰਦਾ।ਕੁਝ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ, ਵਧੇਰੇ ਸਮਾਂ ਅਤੇ ਮਿਹਨਤ ਖਰਚ ਕਰਨ ਨਾਲ ਇੱਕ ਕਾਰਵਾਈ ਵਿੱਚ ਡ੍ਰਿਲ ਬਿੱਟ ਗੁਣਵੱਤਾ ਦੇ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ।ਵਿਕਲਪਕ ਤੌਰ 'ਤੇ, ਇਹ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਕਿ ਡ੍ਰਿਲਿੰਗ ਦੀ ਗੁਣਵੱਤਾ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀ ਸੈਕੰਡਰੀ ਪ੍ਰੋਸੈਸਿੰਗ ਨੂੰ ਸਵੀਕਾਰ ਕਰਨ ਦੀ ਸਮਰੱਥਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀ ਹੈ।ਉਦਾਹਰਨ ਲਈ, ਜੇਕਰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤੇਜ਼ ਰਫ਼ਤਾਰ ਨਾਲ ਡ੍ਰਿਲਿੰਗ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਗਰਮੀ ਸਮੱਗਰੀ ਨੂੰ ਸਖ਼ਤ ਮਿਹਨਤ ਕਰਨ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਟੂਟੀ ਦੀ ਉਮਰ ਬਹੁਤ ਘੱਟ ਹੋ ਸਕਦੀ ਹੈ ਅਤੇ ਇੱਥੋਂ ਤੱਕ ਕਿ ਸਮੱਗਰੀ ਨੂੰ ਟੈਪ ਕਰਨ ਲਈ ਬਹੁਤ ਔਖਾ ਬਣਾ ਸਕਦਾ ਹੈ।

ਜੇਕਰ ਏਕਾਰਬਾਈਡ ਡਰਿੱਲ ਬਿੱਟ ਮਸ਼ਕ2 ਜਾਂ 200 ਛੇਕ, ਇਹ ਵੱਖਰਾ ਹੋ ਸਕਦਾ ਹੈ;ਜੇ ਇਹ 200 ਛੇਕ ਹੈ, ਤਾਂ ਗੁਣਵੱਤਾ ਦਾ ਫੋਕਸ ਮੁੱਖ ਤੌਰ 'ਤੇ ਕੰਮ ਨੂੰ ਪੂਰਾ ਕਰਨ ਦੀ ਗਤੀ (ਕੁਸ਼ਲਤਾ) 'ਤੇ ਹੋ ਸਕਦਾ ਹੈ;ਜੇਕਰ ਇਸ ਕੰਮ ਲਈ ਸਿਰਫ਼ 2 ਹੋਲਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਡ੍ਰਿਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਵਧੇਰੇ ਸਮਾਂ ਅਤੇ ਮਿਹਨਤ ਖਰਚ ਕਰਨਾ, ਜਾਂ ਇੱਕ ਓਪਰੇਸ਼ਨ ਵਿੱਚ ਛੇਕਾਂ ਨੂੰ ਡ੍ਰਿਲ ਕਰਨ ਅਤੇ ਰੀਮ ਕਰਨ ਲਈ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਤਿਆਰ ਕੀਤੇ ਟੂਲ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ, ਵਾਧੂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੇ ਬਿਨਾਂ ਗੁਣਵੱਤਾ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਵਾਲੇ ਛੇਕ ਪੈਦਾ ਕਰ ਸਕਦੇ ਹਨ।

ਹੋ ਸਕਦਾ ਹੈ ਕਿ ਇੱਥੇ ਤਿੰਨ ਸਵਾਲ ਹਨ ਜੋ ਮੇਰੇ ਮਨ ਵਿੱਚ ਆਉਂਦੇ ਹਨ

1.ਕੀ ਮੋਰੀ ਦੀ ਸਹਿਣਸ਼ੀਲਤਾ ਪੂਰੀ ਹੁੰਦੀ ਹੈ।

2. ਕੀ ਇਹ ਮੋਰੀ ਪ੍ਰੋਸੈਸਿੰਗ ਲਈ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।

3. ਕੀ ਇਕਾਗਰਤਾ ਚੰਗੀ ਹੈ।

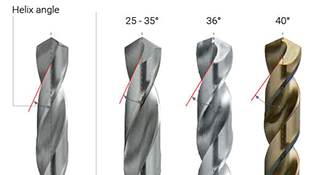

ਕਾਰਬਾਈਡ ਡਰਿੱਲ ਬਿੱਟ ਅਸਲ ਵਿੱਚ ਬਹੁਤ ਸਾਰੇ ਖੇਤਰਾਂ ਵਿੱਚ ਲਾਗੂ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਪਰ ਬਹੁਤ ਸਾਰੀਆਂ ਤਕਨਾਲੋਜੀਆਂ ਨੂੰ ਵੀ ਅਣਡਿੱਠ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।ਸਪਿਰਲ ਐਂਗਲਾਂ ਦਾ ਡਿਜ਼ਾਈਨ ਵੀ ਬਹੁਤ ਖਾਸ ਹੁੰਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਲੋਅ ਸਪਾਈਰਲ ਐਂਗਲ ਜਾਂ ਸਟ੍ਰੇਟ ਗਰੂਵ ਡਰਿੱਲ ਬਿੱਟ, ਜੋ ਕਿ ਕਾਸਟ ਆਇਰਨ ਅਤੇ ਡਕਟਾਈਲ ਆਇਰਨ ਵਰਗੀਆਂ ਛੋਟੀਆਂ ਚਿੱਪ ਸਮੱਗਰੀਆਂ ਲਈ ਬਹੁਤ ਢੁਕਵੇਂ ਹੁੰਦੇ ਹਨ।ਉਦਾਹਰਨ ਲਈ, 20-30 ° ਦਾ ਇੱਕ ਸਪਿਰਲ ਕੋਣ ਵੱਖ-ਵੱਖ ਸਖ਼ਤ ਸਮੱਗਰੀਆਂ ਵਿੱਚ ਯੂਨੀਵਰਸਲ ਡ੍ਰਿਲਿੰਗ ਲਈ ਅਨੁਕੂਲ ਹੁੰਦਾ ਹੈ, ਕਿਉਂਕਿ ਇਹ ਕੋਣ ਚਿਪਸ ਨੂੰ ਹਟਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

ਹਾਲਾਂਕਿ, ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਤਾਂਬੇ ਵਿੱਚ ਉੱਚ ਹੈਲਿਕਸ ਕੋਣ ਹੁੰਦੇ ਹਨ, ਜੋ ਇੱਕ ਪੂਰਵ ਅਨੁਮਾਨ ਪ੍ਰਭਾਵ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ ਅਤੇ ਚਿੱਪ ਹਟਾਉਣ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰਦੇ ਹਨ।ਖਾਸ ਸਮੱਗਰੀਆਂ ਅਤੇ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਸਹੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਾਲੇ ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਦੀ ਚੋਣ ਕਰਨ ਨਾਲ ਟੂਲ ਦੀ ਉਮਰ ਵਧੇਗੀ ਅਤੇ ਚੰਗੀ ਨਿਰਵਿਘਨਤਾ ਪ੍ਰਾਪਤ ਹੋਵੇਗੀ।

ਕੋਟਿੰਗਾਂ ਵਿੱਚ ਵੀ ਮਹੱਤਵਪੂਰਨ ਅੰਤਰ ਹਨ।ਆਮ ਤੌਰ 'ਤੇ, ਉਦਾਹਰਨ ਲਈ, ਕੁਝ ਡ੍ਰਿਲ ਬਿੱਟ ਇੱਕ ਸੰਯੁਕਤ ਪਰਤ ਦੀ ਵਰਤੋਂ ਕਰਨਗੇ ਜੋ ਪੂਰੀ ਤਰ੍ਹਾਂ ਕੰਮ ਕਰ ਸਕਦੇ ਹਨ, ਜਿਸ ਵਿੱਚ ਟਾਈਟੇਨੀਅਮ ਅਤੇ ਕ੍ਰੋਮੀਅਮ ਦੇ ਨਾਲ-ਨਾਲ ਟਾਈਟੇਨੀਅਮ ਸਿਲੀਕਾਨ ਪਰਤ ਵੀ ਸ਼ਾਮਲ ਹੈ।

ਸਿਲੀਕਾਨ ਕੋਟਿੰਗ ਨੂੰ ਉੱਚ ਲੁਬਰੀਸਿਟੀ ਦਿੰਦਾ ਹੈ, ਇਸਲਈ ਚਿਪਸ ਫਿਸਲ ਸਕਦੇ ਹਨ ਅਤੇ ਚਿੱਪ ਬਿਲਡਅੱਪ ਦੇ ਗਠਨ ਤੋਂ ਬਚ ਸਕਦੇ ਹਨ।ਚਿੱਪ ਬਣਾਉਣ ਤੋਂ ਬਚਣਾ ਟੂਲ ਦੀ ਚੰਗੀ ਕਟਿੰਗ ਸਮਰੱਥਾ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਅਤੇ ਮੋਰੀ ਦੀ ਕੰਧ 'ਤੇ ਨਿਸ਼ਾਨ ਛੱਡਣ ਤੋਂ ਬਚਣ ਦੀ ਕੁੰਜੀ ਹੈ।

ਸਮੱਗਰੀ ਨੂੰ ਹਟਾਉਣ ਲਈ ਕੁਝ ਨਵੀਆਂ ਕੋਟਿੰਗਾਂ ਨੂੰ ਉੱਚ ਰਫਤਾਰ ਨਾਲ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਚੰਗੀ ਨਿਰਵਿਘਨਤਾ ਦੇ ਨਾਲ ਪੋਰਰ ਹੁੰਦੇ ਹਨ।ਇਹਨਾਂ ਕੋਟਿੰਗਾਂ ਨੂੰ ਉੱਚ-ਸਪੀਡ ਮੋਸ਼ਨ ਦੁਆਰਾ ਪੈਦਾ ਹੋਈ ਗਰਮੀ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰਨ ਦੇ ਯੋਗ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

1. ਨੂੰ ਕੰਟਰੋਲ ਕਰਨ ਦਾ ਵੇਰਵਾਮਸ਼ਕ ਬਿੱਟ

ਢੁਕਵੇਂ ਬਾਰਾਂ ਦੀ ਚੋਣ ਅਤੇ ਛੇਕ ਦੀ ਗੁਣਵੱਤਾ ਪਹਿਲਾਂ ਹੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਡਿਜ਼ਾਈਨ ਤੋਂ ਸ਼ੁਰੂ ਹੋ ਗਈ ਹੈ.ਜੇਕਰ ਰਨਆਊਟ ਬਹੁਤ ਵੱਡਾ ਹੈ, ਤਾਂ ਇਹ ਮੋਰੀ ਦੀ ਸ਼ੁੱਧਤਾ, ਨਿਰਵਿਘਨਤਾ ਅਤੇ ਇਕਾਗਰਤਾ ਨੂੰ ਕੁਰਬਾਨ ਕਰ ਦੇਵੇਗਾ।ਡ੍ਰਿਲ ਟਿਪ 'ਤੇ ਢੁਕਵੀਂ ਕੋਰ ਮੋਟਾਈ ਸਥਿਰਤਾ ਬਣਾਈ ਰੱਖਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੁੰਦੀ ਹੈ ਜਦੋਂ ਡ੍ਰਿਲ ਬਿੱਟ ਪ੍ਰੋਸੈਸਡ ਸਮੱਗਰੀ ਨਾਲ ਜੁੜਿਆ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਜੋ ਡ੍ਰਿਲ ਬਿੱਟ ਨੂੰ ਬਹੁਤ ਵੱਡਾ ਅਤੇ ਆਫਸੈੱਟ ਹੋਣ ਤੋਂ ਰੋਕਿਆ ਜਾ ਸਕੇ, ਜਿਸ ਨਾਲ ਮੋਰੀ ਬਹੁਤ ਵੱਡਾ ਹੋ ਸਕਦਾ ਹੈ ਜਾਂ ਇਸਦੇ ਪ੍ਰਭਾਵਿਤ ਹੋ ਸਕਦਾ ਹੈ। ਸਿੱਧੀ

ਜਦੋਂ ਗੁਣਵੱਤਾ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਵਿੱਚ ਸਹਿਣਸ਼ੀਲਤਾ ਅਤੇ ਸਤਹ ਦੀ ਸਮਾਪਤੀ ਵਿੱਚ ਸੁਧਾਰ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਡ੍ਰਿਲ ਬਿੱਟਾਂ 'ਤੇ ਸਿੰਗਲ ਲਿਗਾਮੈਂਟ ਤੋਂ ਡਬਲ ਲਿਗਾਮੈਂਟ ਵਿੱਚ ਬਦਲਣਾ ਮਦਦਗਾਰ ਹੋ ਸਕਦਾ ਹੈ।

ਇਹ ਕਿਨਾਰੇ ਮੋਰੀ ਵਿੱਚ ਚਾਰ ਸੰਪਰਕ ਪੁਆਇੰਟ ਪ੍ਰਦਾਨ ਕਰਕੇ ਡ੍ਰਿਲ ਬਿੱਟ ਨੂੰ ਸਥਿਰ ਕਰਦੇ ਹਨ ਅਤੇ ਇੱਕ ਬਹੁਤ ਵਧੀਆ ਫਿਨਿਸ਼ ਛੱਡਣ ਲਈ ਇੱਕ ਪਾਲਿਸ਼ਿੰਗ ਪ੍ਰਭਾਵ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ।ਡਬਲ ਲਿਗਾਮੈਂਟਸ ਡਰਿੱਲ ਬਿੱਟ ਨੂੰ ਸਿੱਧੀ ਲਾਈਨ ਵਿੱਚ ਅੱਗੇ ਵਧਣ ਲਈ ਇੱਕ ਗਾਈਡ ਵਜੋਂ ਵੀ ਕੰਮ ਕਰ ਸਕਦੇ ਹਨ, ਖਾਸ ਕਰਕੇ ਡੂੰਘੇ ਛੇਕਾਂ ਵਿੱਚ।ਇਹ ਡ੍ਰਿਲ ਬਿੱਟ ਨੂੰ ਵੱਡਾ ਹੋਣ ਅਤੇ ਹਿੱਲਣ ਤੋਂ ਰੋਕ ਸਕਦਾ ਹੈ, ਇਸ ਤਰ੍ਹਾਂ ਇੱਕ ਮੁਕਾਬਲਤਨ ਗੋਲ ਮੋਰੀ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ।

ਹਾਲਾਂਕਿ ਇੱਕ ਡਬਲ ਲਿਗਾਮੈਂਟ ਡ੍ਰਿਲ ਬਿੱਟ ਛੋਟੀ ਚਿਪ ਸਮੱਗਰੀ ਵਿੱਚ ਇੱਕ ਚੰਗੀ ਸਤ੍ਹਾ ਪੈਦਾ ਕਰਦਾ ਹੈ, ਜਦੋਂ ਸਮੱਗਰੀ ਵਧ ਰਹੀ ਚਿਪਸ ਪੈਦਾ ਕਰਦੀ ਹੈ ਤਾਂ ਇੱਕ ਸਿੰਗਲ ਲਿਗਾਮੈਂਟ ਡ੍ਰਿਲ ਬਿੱਟ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।ਲੰਬੀ ਚਿੱਪ ਸਮੱਗਰੀ ਜਿਵੇਂ ਕਿ ਐਲੂਮੀਨੀਅਮ ਜਾਂ ਸਟੇਨਲੈਸ ਸਟੀਲ ਲਈ, ਸਿੰਗਲ ਲਿਗਾਮੈਂਟ ਡ੍ਰਿਲਸ ਤਰਜੀਹੀ ਵਿਕਲਪ ਹਨ।ਡਬਲ ਲਿਗਾਮੈਂਟ ਸਟੇਨਲੈਸ ਸਟੀਲ ਡ੍ਰਿਲ ਬਿੱਟ ਦੀ ਵਰਤੋਂ ਕਰਨ ਨਾਲ ਚਿਪਸ ਨੂੰ ਡ੍ਰਿਲ ਬਿੱਟ ਅਤੇ ਸਮੱਗਰੀ ਦੇ ਵਿਚਕਾਰ ਸੰਪਰਕ ਬਿੰਦੂ ਵਿੱਚ ਦਾਖਲ ਹੋ ਸਕਦਾ ਹੈ।

ਰਨਆਊਟ ਨੂੰ ਕੰਟਰੋਲ ਕਰਨਾ ਮੋਰੀ ਦੀ ਗੁਣਵੱਤਾ ਦਾ ਇੱਕ ਹੋਰ ਮੁੱਖ ਪਹਿਲੂ ਹੈ।ਬਹੁਤ ਜ਼ਿਆਦਾ ਜੰਪ ਕਰਨ ਨਾਲ ਪ੍ਰੋਸੈਸਡ ਅਪਰਚਰ ਵੱਡਾ ਹੋ ਸਕਦਾ ਹੈ, ਅਤੇ ਜਿਵੇਂ-ਜਿਵੇਂ ਡ੍ਰਿਲ ਦੀ ਗਤੀ ਵਧਦੀ ਹੈ ਅਤੇ ਘੁੰਮਦੀ ਹੈ, ਇਹ ਡ੍ਰਿਲ ਨੂੰ ਵੱਡੇ ਅਤੇ ਵੱਡੇ ਛੇਕ ਕਰਨ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ।

ਲੰਬੇ ਡ੍ਰਿਲ ਬਿੱਟ ਗਰੀਬ ਕਠੋਰਤਾ ਅਤੇ ਵਾਈਬ੍ਰੇਸ਼ਨ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੇ ਹਨ।ਇਹ ਵਾਈਬ੍ਰੇਸ਼ਨਾਂ, ਖਾਸ ਤੌਰ 'ਤੇ ਉਹ ਜਿਨ੍ਹਾਂ ਨੂੰ ਇੱਕ ਛੋਟੇ ਡ੍ਰਿਲ ਬਿੱਟ ਨਾਲ ਦੇਖਣਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ, ਡ੍ਰਿਲ ਬਿੱਟ ਨੂੰ ਟੁੱਟਣ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ ਅਤੇ ਅੰਦਰੂਨੀ ਮੋਰੀ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਟੁੱਟੇ ਹੋਏ ਬਲੇਡ ਨੂੰ ਛੱਡ ਸਕਦਾ ਹੈ।

2. ਕੱਟਣ ਵਾਲੇ ਤਰਲ ਦਾ ਨਿਯੰਤਰਣ

ਢੁਕਵੇਂ ਕੂਲੈਂਟ ਪ੍ਰਬੰਧਨ, ਜਿਸ ਵਿੱਚ ਅਨੁਕੂਲ ਕੂਲੈਂਟ ਗਾੜ੍ਹਾਪਣ, ਫਿਲਟਰੇਸ਼ਨ ਅਤੇ ਦਬਾਅ ਬਣਾਈ ਰੱਖਣਾ ਸ਼ਾਮਲ ਹੈ, ਡ੍ਰਿਲਿੰਗ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਡ੍ਰਿਲ ਬਿੱਟ ਦੇ ਕੱਟਣ ਵਾਲੇ ਕਿਨਾਰੇ ਤੋਂ ਗਰਮੀ ਨੂੰ ਦੂਰ ਕਰਦੇ ਹੋਏ ਇੱਕ ਢੁਕਵੀਂ ਕੂਲੈਂਟ ਗਾੜ੍ਹਾਪਣ ਲੁਬਰੀਸਿਟੀ ਵਧਾਉਂਦੀ ਹੈ।ਫਿਲਟਰਿੰਗ ਧਾਤ ਦੇ ਪ੍ਰਦੂਸ਼ਕਾਂ ਅਤੇ ਹੋਰ ਪਦਾਰਥਾਂ ਨੂੰ ਹਟਾ ਸਕਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਡ੍ਰਿਲਿੰਗ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਵਿੱਚ ਸੁਧਾਰ ਹੋ ਸਕਦਾ ਹੈ ਅਤੇ ਛੋਟੇ ਵਿਆਸ ਵਾਲੇ ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਵਿੱਚ ਕੂਲੈਂਟ ਹੋਲ ਦੀ ਰੁਕਾਵਟ ਵਰਗੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਰੋਕਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਡ੍ਰਿਲ ਬਿੱਟ ਅਤੇ ਪ੍ਰੋਸੈਸਡ ਸਮੱਗਰੀ ਦੇ ਵਿਚਕਾਰ ਚਿਪਸ ਨੂੰ ਕੰਧ ਵਿੱਚ ਦਾਖਲ ਹੋਣ ਤੋਂ ਰੋਕਣਾ ਮੋਰੀ ਦੀ ਗੁਣਵੱਤਾ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ।ਇਹਨਾਂ ਚਿਪਸ ਦੀ ਸ਼ਕਲ ਅਤੇ ਰੰਗ ਆਪਰੇਟਰ ਨੂੰ ਇਹ ਜਾਣਨ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ ਕਿ ਕੀ ਡ੍ਰਿਲ ਬਿੱਟ ਦੁਆਰਾ ਡ੍ਰਿਲ ਕੀਤੇ ਛੇਕਾਂ ਦੀ ਗੁਣਵੱਤਾ ਚੰਗੀ ਹੈ ਜਾਂ ਮਾੜੀ।

ਇਹ ਡ੍ਰਿਲ ਬਿੱਟ ਦੇ ਚਿੱਪ ਹਟਾਉਣ ਵਾਲੇ ਗਰੋਵ ਲਈ ਸੁੰਦਰ ਕੋਨਿਕਲ ਚਿਪਸ ਬਣਾਉਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ।ਦੋ ਤੋਂ ਤਿੰਨ ਘੁੰਗਰਾਲੇ ਜਾਂ ਬਰੇਡ ਵਾਲੀਆਂ ਚਿਪਸ ਚਿਪ ਚੂਤ ਵਿੱਚ ਹਵਾ ਦੇ ਸਕਦੇ ਹਨ ਅਤੇ ਮੋਰੀ ਦੇ ਦੋਵੇਂ ਪਾਸਿਆਂ ਨੂੰ ਰਗੜ ਸਕਦੇ ਹਨ ਅਤੇ ਖੁਰਚ ਸਕਦੇ ਹਨ।ਇਹ ਰਗੜ ਸਤਹ ਖੁਰਦਰੀ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ.

ਚਿੱਪ ਦਾ ਪਿਛਲਾ ਹਿੱਸਾ ਚਾਂਦੀ ਅਤੇ ਚਮਕਦਾਰ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।ਨੀਲੇ ਰੰਗ ਦੇ ਉਲਟ ਜੋ ਤੁਸੀਂ ਮਿਲਿੰਗ ਦੌਰਾਨ ਦੇਖਦੇ ਹੋ (ਕਿਉਂਕਿ ਇਸਦਾ ਮਤਲਬ ਹੈ ਗਰਮੀ ਚਿਪਸ ਵਿੱਚ ਦਾਖਲ ਹੁੰਦੀ ਹੈ, ਨੀਲਾ ਦਰਸਾਉਂਦਾ ਹੈ ਕਿ ਤੁਹਾਡੀ ਮੋਰੀ ਮਸ਼ੀਨ ਕੱਟਣ ਵਾਲੇ ਕਿਨਾਰੇ 'ਤੇ ਵੱਡੀ ਮਾਤਰਾ ਵਿੱਚ ਗਰਮੀ ਪੈਦਾ ਕਰਦੀ ਹੈ। ਇਹ ਗਰਮੀ ਬਲੇਡ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਪਹਿਨਣ ਦਾ ਕਾਰਨ ਬਣੇਗੀ।

ਪੋਸਟ ਟਾਈਮ: ਜੁਲਾਈ-07-2023